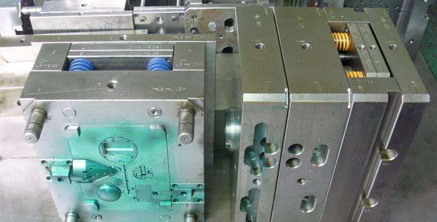

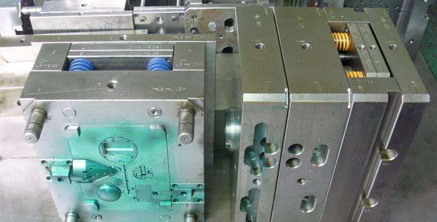

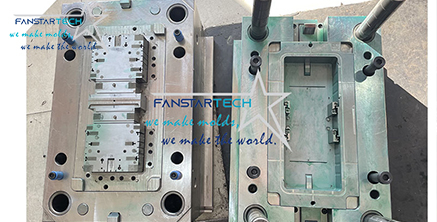

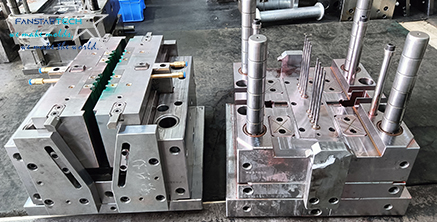

注塑模具裝配在塑料制品生產過程中起著至關重要的作用。然而,目前許多模具裝配過程中存在各種問題,嚴重影響著模具的質量和生產效率。本文將分析這些問題,并提出解決方案和建議,以期提升注塑模具裝配的質量和效率。

注塑成型是一種常見的塑料加工方法,可以生產出各種形狀和結構的塑料制品。然而,在注塑成型過程中,有時會出現一些問題,其中最常見的問題之一就是陰陽面。陰陽面是指注塑成型產品的表面出現明暗相間的現象,影響產品的外觀和質量。本文將分析注塑成型產品出現陰陽面的原因,并提出有效的解決辦法。

啞光痕跡是指塑料制品表面出現的一種不反光、亞光現象。通常表現為不規則的條紋、斑點或整體表面粗糙,使得制品失去原有的光滑度和美觀度。啞光痕跡不僅影響塑料制品的外觀,還可能對其功能產生負面影響,如降低透明度、易積累污垢等。

在制造業中,雙色模具是一種常見的生產工具,它能夠將兩種不同的材料或顏色融合在一起,以滿足產品的特定需求。然而,雙色模具分界線串膠問題卻是一個常見的難題,它可能導致產品質量的下降、生產效率的降低,甚至影響到企業的聲譽。

在注塑生產過程中,產品肉厚變形是一個常見的問題。這種問題不僅會影響產品的外觀質量,還可能導致產品的性能下降,甚至無法滿足設計要求。因此,解決注塑產品肉厚變形問題對于提高產品質量和生產效率具有重要意義。

在注塑行業中,ABS(丙烯腈-丁二烯-苯乙烯共聚物)是一種常見的塑料材料,廣泛應用于各種產品制造。然而,有時我們會在ABS注塑產品上發現一層霧氣,這不僅影響了產品的外觀質量,還可能影響其正常使用。

在注塑成型過程中,水口粘前模是一個常見的問題,它會導致生產效率降低,增加廢品率,甚至影響產品質量。為了解決這個問題,本文將分析其產生原因,并探討有效的解決辦法。

隨著科技的不斷發展,各種新型材料應運而生,為注塑模具設計提供了更多的選擇。其中,玻纖材料作為一種高性能復合材料,具有優異的機械性能、耐高溫、耐腐蝕等特性,逐漸在注塑模具設計中得到廣泛應用。

在注塑模具制造過程中,模仁的加工是非常重要的一環。模仁是模具的核心部分,直接影響著塑料制品的質量、產量和生產效率。因此,掌握注塑模具模仁加工工藝對提升生產效率和產品質量至關重要。

注塑成型是一種常見的塑料加工方法,由于其高效、靈活的特點,被廣泛應用于各種塑料制品的生產。然而,注塑制品變形卻是一個常見的問題,它不僅影響制品的外觀質量,還可能對其功能產生負面影響。本文將探討影響注塑制品變形的因素,并提出相應的應對策略。

工程塑料以其優異的性能和輕量化的特點,在制造業中得到了廣泛應用。其中,PEI(聚醚酰亞胺)塑料作為一種高性能的工程塑料,具有優異的耐高溫、耐化學腐蝕、機械強度高等特點,因此在汽車、電子、航空航天等領域受到青睞。然而,PEI塑料在注塑過程中存在一些難點,需要針對具體問題進行分析并采取相應的解決辦法。

在注塑成型過程中,有時會出現一種令人棘手的問題:產品射膠口產生花紋。這種現象不僅影響產品的外觀質量,還可能影響其性能。今天我們來詳細分析這一問題的原因,并探討解決辦法,幫助您降低生產成本,提高產品質量。