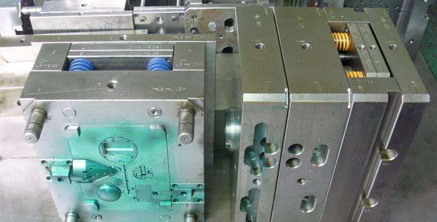

注塑模具抽芯是將成型側孔或側凹的零件做成活動的型芯。在塑件脫模時先將活動型芯抽出,再從模具中頂出塑件,完成活動型芯抽出和復位的機構叫做抽芯機構。當塑件上具有與開模方向不同的內外側孔或側凹等陰礙塑件直接脫模時,必須采用斜滑塊抽芯機構。

注塑模具排位是根據客戶產量、成型機等要求迅速地將模具結構,模具大小等在2D圖紙上畫出來而形成的圖紙。對結構設計人員來說,如果能夠排布出注塑模具排位圖對把握模具報價將會很有幫助。

注塑模具以下情況下需要修改模具,也就是注塑模具的修改原則:1.正常生產中模具零件的磨損;2.生產異常造成的撞機;3.塑料碎屑壓潰模具零件。注塑模具廠的設計錯誤、加工錯誤或者產品的設計變更則需要設計變更。

當塑料熔體注入注塑模具型腔時,如果型腔內原有氣體、蒸汽不能排出將在制品上形成氣孔,接縫、外表輪廓不清,不能完全充滿型腔同時還會因氣體被壓縮而產生的高溫灼傷制件,使之產生焦痕。注塑型腔內氣體被壓縮產生的反壓力會降低充模速度,影響注射周期和產品質量。因此設計注塑模具時必須考慮排氣問題。

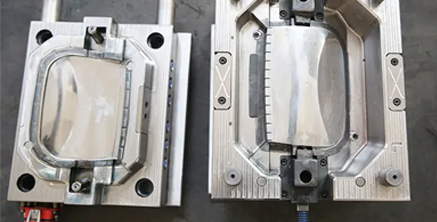

注塑模具兩板模一般是指在開模的過程中只分成了動模側和定模側兩半的模具。注塑模具三板模就是在開模的過程中公母模先不分開,而是撥料板先和母模板分開撥料板將料頭從產品上脫開,然后公母模分開,頂出產品的模具。

注塑模具成型缺陷縮痕主要是針對有表面外觀要求的成型產品而言的,主要是指成型品表面因收縮而產生輕微凹陷的現象。注塑模具設計的時候可以考慮通過減小成形品的厚壁部分或者采用非結晶型樹脂來減少縮痕缺陷的產生。

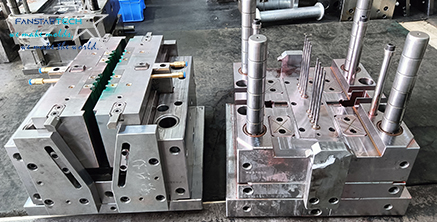

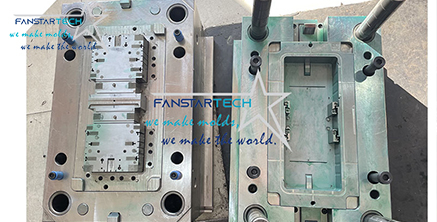

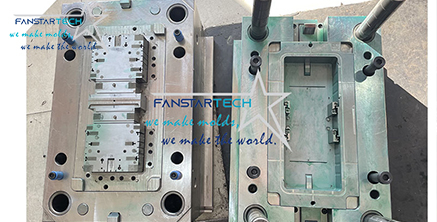

注塑模具由動模和定模兩部分組成,動模就是注塑完成準備把產品頂出或取過之前,模具打開過程中運動的部分就是動模,不動的部分就是定模。立式注塑機上定模又稱為上模,在臥式注塑機上定模又稱為前模。相應的,動模又稱為下模、后模。定模也稱為凹模、母模,動模的模仁相應的是凸的,也稱為凸模、公模。產品所對應的注塑模具結構可能千變萬化,但是它們的基本結構是一致的。

注塑模具成型透明塑料件的缺陷包括銀紋、氣泡、表面光澤差、震紋、泛白霧暈以及白煙黑點。下面將對各種不同的缺陷以及針對性的解決辦法做詳細的說明。當然開塑料件開模注塑的也可以聯系我們!

注塑模具價格大約多少?直接說答案,一套用于批量生產的標準注塑模具2~5萬是很正常的價格,而且這個價格一般是比較小的注塑模具并且結構也相對簡單。結構比較復雜且注塑成品要求比較高的5~10萬吧,結構特別復雜并且注塑成品的精度及外觀特別高的10萬~50萬都有可能的。需要注塑模具報價的可以聯系我們!

精密注塑成型是指注塑制品的外型精度應滿足嚴格的尺寸公差、形位公差和表面粗糙度。要進行精密注塑必須有許多相關的條件,而最本質的是塑料材料、注塑模具、注塑工藝和注塑設備這四項基本因素。

首先來回答大家比較關注的一個問題,雙色模具是前模一樣還是后模一樣?答案是后模是一樣的,前模是不同的,通過旋轉來實現雙色注塑。東莞雙色注塑模具廠家哪家好,東莞范仕達注塑模具廠是個不錯的選擇,歡迎大家來圖交流詢價!

雙色注塑成型模具的技術工藝主要有型芯滑動式雙色注射技術、脫件板旋轉雙色注射技術、收縮模型芯式雙色注塑技術以及型芯旋轉雙色注塑技術工藝等。下面我們將針對每個雙色模具技術做詳細的說明和介紹。