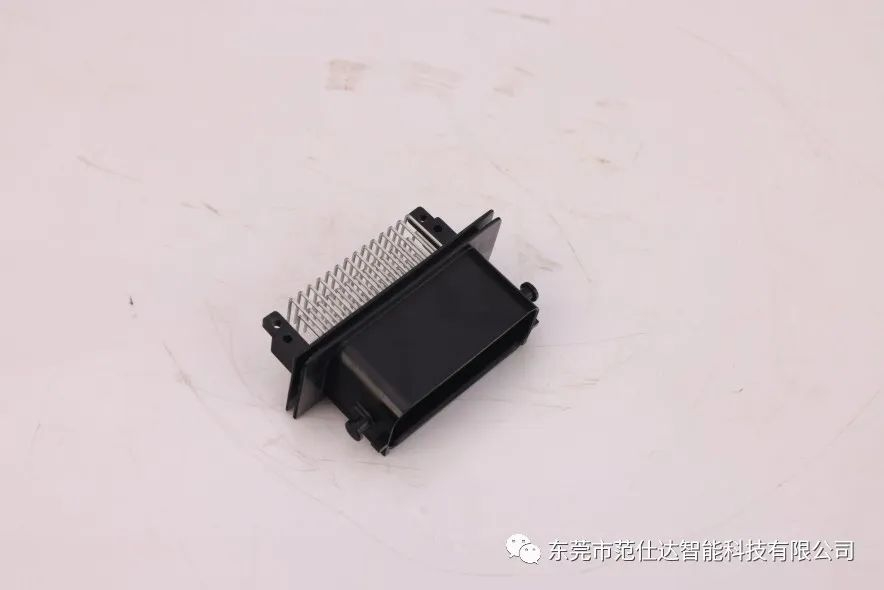

在注塑成型過程中,有時會遇到一個問題:成型件左右邊緣合并時存在縫隙。這個問題可能影響產品的整體質量和功能。那么,是什么原因導致這個問題?又該如何解決呢?

一般來說,注塑成型件左右合并有縫隙的原因主要有以下三個方面:

1.設計因素:產品結構設計不合理,導致左右型腔的配合出現問題。

2.工藝因素:注塑工藝參數設置不當,導致塑料熔體流動不均勻。

3.材料因素:塑料收縮率過大,導致成型后左右型腔內的塑料收縮不均勻。

針對這些問題,可以采取以下解決辦法:

1.優化設計:檢查產品結構設計,確保左右型腔的配合恰當。必要的話,可以增加定位機構或調整型腔尺寸。在優化設計時,要充分考慮產品使用環境和功能需求,確保優化后的設計不會影響產品原有的功能和性能。

2.調整工藝:重新設定注塑工藝參數,確保塑料熔體在左右型腔內均勻填充和冷卻。在調整工藝時,要結合實際生產條件和材料特性,逐步微調,避免過度調整導致其他問題。

3.更換材料:嘗試更換收縮率更小的塑料,或調整塑料配方以改善其收縮性能。在更換材料時,要充分了解新材料的性能和適用范圍,避免因材料不適應而引發其他問題。

解決注塑成型件左右合并有縫隙的問題需要針對具體原因采取有效的對策。通過優化設計、調整工藝和更換材料等方法,可以有效減少或避免這個問題。這對于提高產品的整體質量和客戶滿意度具有重要意義。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢